Кольца для колодца своими руками: пошаговая технология изготовления железобетонных колец

Для строительства колодезных шахт когда-то использовали только природные материалы: камни и бревна. С появлением железобетонных изделий технология возведения объектов автономного водоснабжения намного упростилась.

Сейчас для укрепления стенок шахты в ход идут железобетонные кольца для колодцев, которые выпускаются в заводских условиях. Однако изготовить такие элементы можно и самостоятельно — технология достаточно проста, не требует особых навыков и дорогостоящих материалов.

Мы подскажем вам, какой размер колец лучше выбрать для колодца, опишем методику изготовления бетонной смеси и способы сооружения разъемных форм для заливки конструкции. Пошаговую технологию мы дополнили наглядными фото-инструкциями, схемами и видео-роликами.

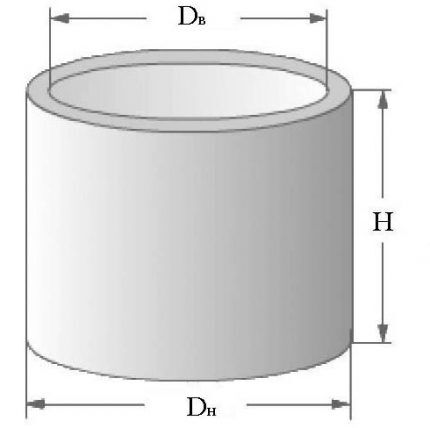

Типовые размеры железобетонных колец

Если по каким-то причинам готовыми изделиями воспользоваться нельзя, то владельцу загородного или дачного участка стоит подумать о вариантах их самостоятельного изготовления.

Для этого необходимо из подручных материалов сделать форму, установить в нее арматурную сетку, а затем залить бетонный раствор, замешанный в строго определенных пропорциях.

На заводах, выпускающих железобетонные изделия и конструкции, используется специальная маркировка продукции. Типовые размеры колодезных колец:

- высота стандартна и составляет 900 мм;

- толщина — 70-140 мм;

- диаметр — 100-200 мм.

Толщина стенки цилиндра и его диаметр могут быть разными.

С увеличением диаметра кольца и толщины его стенок повышается расход бетона. Масса изделия также зависит от данных размеров. Для уменьшения массы готового изделия стараются снизить только высоту жб-кольца, а стенки делают как можно толще.

В продаже можно увидеть изделия высотою 350, 450 или 500 мм. Их называют еще доборными кольцами и устанавливают при завершении работ, когда изделие стандартных размеров уже не входит целиком во выкопанный колодец.

Еще один способ «законного» снижения массы колодезного кольца заключается в обязательном использовании армирующей сетки. При этом толщина стенок может быть 6-8 см, что не ухудшает прочностные характеристики изделия. Поэтому своими руками лучше делать жб кольца с армированием для строительства колодца на участке.

Снижать вес колодезного кольца приходится для того, чтобы не использовать грузоподъемную технику во время проведения монтажных работ. Это важно для дачников и садоводов, решивших не только изготовить изделия своими руками, но и перемещать их по участку без привлечения спецтехники.

Самодельные кольца — практичное и доступное решение не только для обустройства колодца, но и для решения других задач. Например: создания дренажного колодца или сливной ямы.

Замешивание бетонной смеси

Для приготовления бетона, идущего в дальнейшем на изготовление колец, понадобится:

- цемент (вяжущий материал);

- песок (мелкий заполнитель);

- щебень (крупный заполнитель);

- вода.

Для получения качественного бетона покупают цемент марки «400», упакованный в бумажные мешки по 25 кг. Если сразу использовать строительный материал не предполагаете, то побеспокойтесь о его правильном хранении.

Мешки складируют в сухом месте. Еще лучше пересыпать цемент в закрытые железные емкости. При возможности используйте приобретенный цемент сразу же после покупки.

Для замеса бетона запаситесь кварцевым песком, который считается идеальным мелким наполнителем. Илистые, глинистые и иные виды примесей, содержащиеся в привезенном сыпучем материале, негативным образом скажутся на качестве бетонной смеси. Поэтому такой песок промывают водой, избавляя его от ненужных примесей.

Не всякий щебень подходит для замеса бетона, идущего на отливку колец. Выбирают гранитный щебень с зернами, имеющими кубическую форму, способствующую лучшей сцепке материала с другими ингредиентами бетонной смеси.

Не следует использовать щебень пластинчатой (игольчатой) формы. Щебень, загрязненный глиной, также до замеса промывают водой.

Для отливки железобетонных колец приобретается гранитный щебень с размером фракций, не превышающих четверти толщины изделия. Для кольца с 10-сантиметровой стенкой подойдет щебень, размер зерен которого не будет превышать 20 мм.

Соотношение ингредиентов в бетонном растворе

Свойства бетонного раствора напрямую зависят от количества компонентов, входящих в его состав, а также от их объема и массы. При составлении соотношения между тремя основными ингредиентами, необходимыми для получения качественного бетона, исходят из того, что количество цемента равно единице.

Для отливки колодезных колец затворяют бетонную смесь, взяв цемент, песок и гравий в пропорциональном соотношении по объему 1:2:3 или по массе 1:2,5:4.

Например, в емкость засыпают ведро цемента, два ведра песка и три ведра гравия. Добавляют полведра воды. Или берут 100 кг цемента (4 мешка), добавляют 250 кг песка и 400 кг щебня. Добавляют 50 литров воды.

На приготовление одного кубометра бетона уходит 300 кг цемента М-400, 750 кг песка и 1200 кг щебенки. Смесь разбавляется 150 литрами воды.

Как высчитывается количество воды?

Вода влияет на подвижность бетонной смеси и на прочность изделий после ее затвердевания. Соотношение воды и цемента в растворе называют водоцементным отношением и обозначают В/Ц.

Для железобетонных колец данное значение должно составлять не более 0,5-0,7. В рассмотренных выше примерах В/Ц равнялось 0,5. При этом массу или объем взятого цемента делят пополам и получают необходимый литраж воды.

Более жидкий раствор легче заливать в формы и трамбовать, но его придется дольше держать в заготовке. Увеличивается время на первичное затвердевание раствора.

Смесь, не расползающаяся после сжатия ее ладонью в комок, позволяет сразу же снимать заготовку и использовать ее для штамповки следующего изделия. Правда, трамбовать ее удобнее с помощью вибраторов.

Способы замеса бетонного раствора

Ручной способ перемешивания компонентов бетонной смеси сейчас используется редко. Бетономешалки заводского и кустарного производства лучше справляются с этим трудоемким занятием.

В бетономешалку засыпают песок и цемент, далее добавляют воду, а потом щебень, предварительно смоченный водой. Получив однородную массу, оборудование выключают и переливают раствор в емкость на колесах. Это позволяет довезти тяжелый бетон до места заливки кольца.

Изготовление разъемных форм

Перед тем как заняться изготовлением колец для строительства колодца своими руками, надо сначала смастерить металлическую разъемную форму для заливки бетона или деревянную опалубку из составных частей. И то, и другое делается из подручных материалов, имеющихся на участке или позаимствованных у друзей.

Готовые формы для изготовления ж/б колец предлагают многие компании. Приобретать их для одного раза нерентабельно, лучше взять в аренду. Можно посмотреть, как они сконструированы, и позаимствовать некоторые элементы для сборки собственной формы.

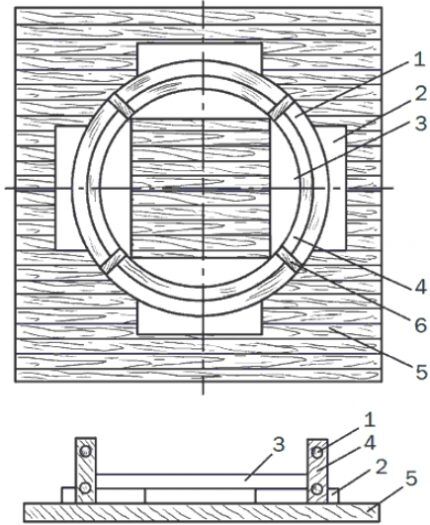

Как сделать металлическую форму?

Самодельная разборная форма, состоящая из двух колец разного диаметра, изготавливается из металлических бочек, труб, воздуховодов и других металлоконструкций, подходящих для этой цели.

Два цилиндра, вставляют один в другой так, чтобы между ними оставалось одинаковое расстояние, равное толщине колодезного кольца. Чтобы внешнюю и внутреннюю часть формы можно было легко снимать после схватывания бетона, надо разрезать их на две части болгаркой.

Внутренний цилиндр удобнее снимать, если он будет состоять из трех отдельных частей. Хотя и с двумя можно управиться, только придется дольше повозиться внутри кольца.

На всех составных частях формы необходимо предусмотреть наличие крепежных элементов, не позволяющих форме раздвигаться во время заполнения межкольцевого пространства бетоном.

В качестве крепежа используют:

- дверные или оконные навесы;

- приваренные ушки, стягивающиеся болтовым соединением;

- другие приспособления, способные справиться с поставленной задачей.

На стенки цилиндров желательно приварить ручки, чтобы было удобнее отрывать форму от бетона. Чтобы максимально облегчить процесс съемки формы, надо поверхности цилиндров, соприкасающиеся с бетоном, выстилать полиэтиленовой пленкой. Можно смазывать их отработанным машинным маслом, но это не приветствуется экологами.

Чтобы выдержать одинаковые расстояния между цилиндрами, используют деревянные или металлические распорки, надежно фиксирующие положение двух кольцеобразных частей формы.

Важно добиться того, чтобы наружная заготовка формы опалубки для железобетонных колец легко открывалась наружу, а внутренняя — также свободно отодвигалась в противоположную сторону.

Как собрать деревянную опалубку?

Хорошему плотнику нетрудно сделать опалубку для отливки бетонных колец из обрезков пиломатериала. Две цилиндрические поверхности получают из деревянных колец, к одной стороне которых прибивают доски. Их толщина должна быть не менее 20 мм, но не более 40 мм.

С обеих сторон доски хорошо остругивают, делая поверхность максимально гладкой. Для удобства разборки деревянный цилиндр разрезают на четыре части. Для скрепления соседних заготовок используют деревянные планки, засовы, крючья, стальные скобы и другие приспособления.

Внутренняя стенка деревянной опалубки, имеющая меньший диаметр, собирается аналогичным образом. Только за основу берутся два деревянных кольца меньшего диаметра и такая же доска (20-40 мм) для обшивки. Если в первом случае доски прибивают по внутреннему кругу, то во втором — по внешнему.

В итоге получается два приставных цилиндра, образующие между своими поверхностями пространство, заполняющееся впоследствии бетоном. Меньший цилиндр распиливают на три части. Если распилить пополам, то необходимо предусмотреть наличие небольшого зазора (1,5-2 см), облегчающего съемку внутренней опалубки.

Методика изготовления деревянных колец

Деревянные кольца для опалубки выпиливают из квадратного щита, сбитого из 20-миллиметровых досок, уложенных в два слоя перпендикулярно друг другу. Первый слой укладывается поперек, а второй — вдоль.

Сторона квадратного щита высчитывается с учетом:

- внутреннего диаметра бетонного кольца (1000 мм);

- толщины его стенки (80 мм);

- толщины доски опалубки (20 мм);

- ширины деревянного кольца опалубки (150 мм).

В скобках приведены примерные числа, позволяющие посчитать сторону квадратного щита. Итак, к 1000 мм прибавляем два раза по 20 мм, затем два раза по 80 мм и два раза по 150 мм. В итоге получаем: 1500 мм или 1,5 м.

Из одного щита выпиливают сразу большое кольцо для внешней опалубки и малое кольцо для внутренней опалубки. Кольца размечают на щите с помощью карандаша и веревки, заменяющей циркуль.

Гвоздь вбивают в точку пересечения диагоналей квадрата, которую находят путем пересечения двух натянутых бичевок, соединяющих противоположные углы щита.

К гвоздю привязывают веревку и, отмеряя необходимые расстояния, вычерчивают карандашом четыре концентрические окружности. Радиус самой большой окружности равен 750 мм, второй — 600 мм, третьей — 500 мм, а четвертой — 350 мм.

Далее ножовкой, электролобзиком или бензопилой пилят по вычерченным окружностям, получая два кольца опалубки. То же самое проделывают еще раз, получая вторую пару колец.

Остается прибить к кольцам с нужной стороны доски, толщина которых составляет 20 мм, а длина — один метр (высота бетонного кольца). Доски располагают друг к другу как можно плотнее.

После изготовления цилиндрических стенок внешней и внутренней опалубок, приступают к их распиливанию на четыре части. Так получают разъемную деревянную форму для изготовления железобетонных колец в домашних условиях.

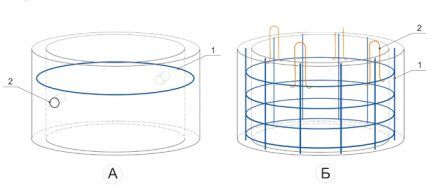

Изготовление армирующего каркаса

Использование армирования позволяет уменьшить толщину кольца, а следовательно и его вес. При этом прочностные характеристики изделия и срок его эксплуатации увеличиваются.

Для армирующего каркаса потребуется:

- стальные стержни диаметром 8-10 мм (10 штук);

- стальная проволока диаметром 8-10 мм (около 5 м);

- тонкая проволока.

Высчитываем длину каркаса. Для этого вспоминаем формулу расчета длины окружности: число Пи (равное 3,14, округляем до 3) надо умножить на диаметр. Диаметр окружности берем равный 104 см, чтобы каркас проходил посередине бетонного кольца.

Умножаем это число на 3, получаем 312 см. Делим это число на 10, получаем при 31,2 см. Округляем до 31 см. Итак, раскладываем стальные стержни на ровной поверхности на расстоянии 31 см друг от друга.

Далее привариваем к ним куски проволоки длиной 315-318 см через 160 мм. Проволоку берем чуть длиннее рассчитанной длины каркаса, чтобы при свертывании заготовки в кольцо, можно было сварить ее концы или скрутить.

Из стальной толстой проволоки вручную изгибаем монтажные петли и привариваем их к каркасу (можно прикрутить тонкой проволокой). Все, каркас готов. Если нет сварочного аппарата, то все элементы каркаса можно скрутить тонкой проволокой.

Заливка бетонной смеси в форму

Когда все подготовительные работы завершены, приступают к изготовлению колодезного кольца.

Порядок работ:

- Подготовка основания. На ровную поверхность укладывают лист железа или деревянный щит.

- Сборка формы. Устанавливают заготовки (одна в другую), тщательно закрепляют части опалубки.

- Армирование формы. Между внешней и внутренней стенками опалубки опускают армирующий каркас, фиксируя его положения клиньями.

- Заливка конструкции. Густой бетонный раствор (В/Ц=0,5) укладывают в межкольцевое пространство небольшими слоями (около 100 мм) и уплотняют, используя стальной штырь диаметром 20 мм. Сметанообразный раствор (В/Ц=0,7) сразу заливают в форму до краев, а затем уплотняют смесь штырем.

- Выравнивание колец. После заполнения всей формы, приступают к разравниванию торца бетонного кольца, докладывая мастерком раствор, где его не хватает. Изделие накрывают полиэтиленом или плотной тканью.

- Снятие опалубки. К распалубке приступают через 3-4 дня (если бетон был густой), через 5-7 дней (если раствор был жидкий), оставляя кольцо на металлическом листе или деревянном щите.

- Дозревание бетона. Железобетонное кольцо обматывают упаковочной пленкой, чтобы состав дозревал равномерно в течение 2-3 недель, набирая окончательную прочность.

Рекомендуется смачивать изделие водой через каждые 4-5 дней во время дозревания бетона.

По такой же технологии делают кольца для выгребной ямы. Подробную информацию о классификации и методах изготовления бетонных колец для канализации можно узнать из этой статьи.

Полезное видео по теме

В видео-ролике мастер самостоятельно собирает металлическую форму, обмазывает ее стенки отработанным маслом, готовит бетонный раствор и заполняет опалубку. С помощью специального оборудования смесь в форме тщательно уплотняют, чтобы не было в стенках колодца дефектов.

В видео показано, как легче снимать опалубку, начиная с внутреннего кольца. Кстати, колодезное кольцо изготавливается без армирующего каркаса, поэтому толщина изделия составляет не менее 15 см.

В этом видео-ролике форма рассчитана на отливку более тонкого железобетонного кольца. В качестве армирования мастер использует стальную проволоку. В сюжете более подробно показан процесс закладывания ингредиентов в бетономешалку.

Как видите, сделать железобетонные кольца для колодца вполне под силу любому здоровому мужчине. Особых навыков в изготовлении форм и замешивании бетонного раствора не требуется.

Маленькие хитрости можно посмотреть в видео-сюжетах на эту тему. За месяц человек своими силами может отлить до десяти железобетонных колец, используя одну форму. Этого вполне хватит для обустройства шахты колодца. Его глубина зависит от уровня залегания водоносного слоя на вашем участке.

Имеете опыт изготовления бетонных колец? Пожалуйста, поделитесь информацией с нашими читателями, расскажите об особенностях своего метода. Оставлять комментарии и задавать вопросы по теме статьи можно в форме, расположенной ниже.

Мы делали прям на месте. Цемент для колец нужен как можно более сухой. Обычная бетономешалка не перемешает. Пришлось делать его более жидким и выдерживать пару недель в опалубке, пока не затвердел. Заранее изготовили 4 штуки, с одной нам пришлось бы заниматься этим месяц. Для опалубки нашли металлические бочки разных диаметров со стенками по 6 мм толщиной. На пол постелили стальные листы. Внутрь арматурный каркас. Размеры колец 106 наружный диаметр, 90 внутренний, высота 90. Делали без замков. Накрыли навесом от осадков. Опалубка получилась прочной, водой не смачивали. Есть еще пластиковые колодезные кольца, но они не выдерживают морозы.

Интересно, кто заморачивается самодельными кольцами и насколько это выгодно? На колодец уходит пять – десять колец, стоимость на данный момент в районе 1000-1500 рублей, плюс доставка, получаем 6000-20000. Одна бетономешалка от трех тысяч, металлическую опалубку, как в статье, бесплатно не сделаешь, да и деревянная будет денег стоить. Плюс проволочный арматурный каркас, плюс ухи для опускания, плюс соблюдение технологий. Мое мнение: не стоит оно того.

Я считаю, что в данном случае овчинка не стоит выделки, как говорится. Тратится колоссальное количество времени, плюс высока вероятность получить серьезный брак. Для своего дома или дачи проще заказать готовые кольца и не мучиться.

Выше писали про заливку колец с использованием железных бочек разного диаметра. Вот в таком случае затея целесообразна, когда форма для заливки колец уже есть. Собирать из железа — очень затратно, из дерева нет так сильно, но все же нужен некоторый опыт. Вывод: для частного случая такие манипуляции актуальны только, если есть готовая форма для заливки колец (например, бочки разного диаметра, как в посте выше. В остальном оправдано, если заниматься в коммерческих целях.

А если не снимать опалубку? Точнее снимать но не совсем. Поставить ее допустим на дно ямы и постепенно заливая и давая схватиться бетону передвигать вверх. Получится бетонная труба?

Я бы не советовал так делать, так как достаточно трудно будет в таких условиях получить бетонную трубу прочной конструкции. Во-первых, стыки нужно армировать тщательно, а во-вторых, такая затея предполагает наличие ямы более широкого диаметра для проведения монтажных работ. Вывод: проще выкопать обычную яму, сделать кольца отдельно, потом монтировать их по очереди.