Проверка сварных швов и труб — как проводится дефектоскопия трубопроводов?

Сварочный шов двух труб – самый ненадежный участок в трубопроводах. От его качества зависит, как долго прослужит магистраль. Чтобы избежать аварий в процессе эксплуатации конструкции, проводится дефектоскопия трубопроводов. Особенно это важно для магистралей, располагаемых под землей.

Общие сведения

Существует несколько методов обнаружения дефектов в сварных швах труб:

- магнитный;

- акустический;

- электрический;

- оптический.

Их задача – определить герметичность стыков, прочность металла в швах, присутствуют ли напряжения и прочие параметры, которые определяют надежность трубопроводов. При этом методы дефектоскопии практически одинаковы для всех видов магистралей: тепло-, газо-, водо-, нефтепроводов.

Все выше озвученные методы относятся к категории «неразрушающих» технологий. То есть, дефектоскопия производится прямо на строительной площадке. Стыки труб не разрушаются, что снижает себестоимость монтажных работ.

В основе дефектоскопии трубопроводов лежит сканер, называемый дефектоскопом. У каждой технологии свой принцип работы этого оборудования. Самые эффективные дефектоскопы:

- вихретоковые;

- ультразвуковые;

- магнитно-порошковые;

- капиллярные.

Подробно о способах

Дефектоскопия трубопроводов – процедура, которую обязательно нужно проводить после монтажа магистрали. Это позволит избежать ее возможной деструкции в процессе эксплуатации. Дефектоскопия дает возможность выявить любые дефекты в трубах. Принцип работы сканеров, которые используют в процессе диагностики, отличается. Потому стоит сначала более детально изучить каждый из них.

Вихретоковые дефектоскопы

Принцип работы прибора основан на создании вихревых токов, которые направляются от внешней плоскости трубопровода к внутренней через сварной шов. Ток, проходящий через однородную структуру металла, не изменяет своих параметров. Если внутри шва присутствуют дефекты, то есть его однородность нарушена, возрастает сопротивление, которое снижает силу вихревого тока.

Дефектоскоп это снижение фиксирует и расшифровывает, определяя качество металла шва, дефекты и неоднородность.

Плюсы метода:

- высокая скорость проведения работ;

- низкая погрешность результата;

- невысокая стоимость проводимых операций.

Минусы:

- толщина исследуемого шва – не больше 2 мм;

- надежность прибора низкая.

Ультразвуковые дефектоскопы

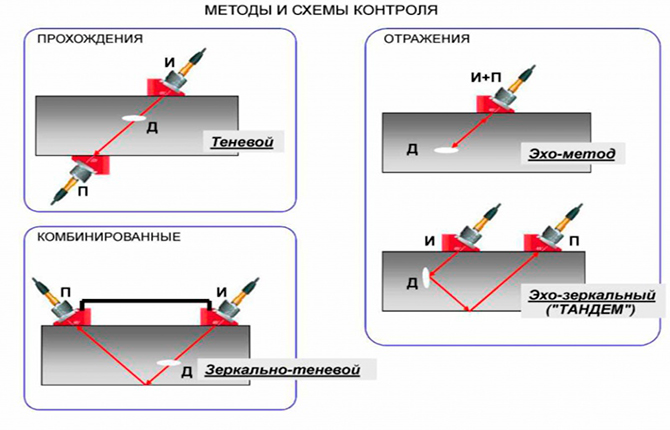

Ультразвуковая дефектоскопия трубопроводов считается самой используемой технологией. Она проводится с применением пяти разных способов обнаружения дефектов:

- Эхо-импульсный метод.

- Теневой.

- Эхо-зеркальный.

- Зеркально-теневой.

- Дельта метод.

В первом случае ультразвук отправляется прибором через слой сварного шва. Если внутри металла есть дефекты, происходит отражение импульса в виде эха. То есть, ультразвук возвращается обратно. Прибор фиксирует время возврата, которое определяет глубину расположения раковины или поры.

Во втором случае используют не только прибор, отправляющий ультразвуковой сигнал, но и отражатель. Последний устанавливают на противоположной стороне сварного стыка трубопровода. Если известно расстояние между двумя частями прибора и время прохождения звука, то при изменении второго параметра (увеличения) можно определить, где располагается дефект, какого он размера.

Третий вариант ультразвуковой дефектоскопии напоминает первый. Только к дефектоскопу прилагается отражатель, который устанавливается на верхней поверхности шва, как и излучатель сигнала. Оба элемента располагаются параллельно друг к другу. Если на приемник пришел сигнал, значит, внутри металла есть дефект, который отразил луч.

Следующий метод напоминает предыдущий. Отличие – сигнализатор и отражатель располагаются друг к другу под углом 90°.

Пятый способ ультразвуковой дефектоскопии используется редко. Причины – сложность настройки оборудования, длительная расшифровка полученных результатов. В его основе лежит перенаправление ультразвуковой энергии, направление которой меняет дефект сварного шва.

При этом подается луч поперечный, трансформирующийся в продольный. Частично происходит зеркальное отражение. Отражатель ловит именно продольный сигнал, от силы которого зависит величина изъяна в стали.

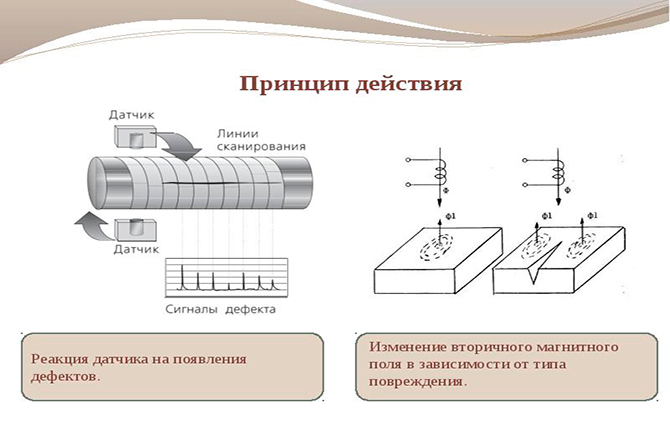

Магнитно-порошковые дефектоскопы

В основе этой дефектоскопии лежит свойство стали менять магнитное поле около участков, отличающихся от основной части низкой плотностью. Здесь оно становится слабее. У трещин, раковин или пор внутри металла плотность низкая за счет воздуха, находящегося в них.

Для обнаружения дефектов в трубопроводах применяется магнитный порошок, он же ферромагнитное вещество. Его засыпают на сварной шов, куда подают электрический ток с помощью двух катушек – намагничивающей и дополнительной. Электричество внутри металла образует магнитное поле. Если присутствуют дефекты, вокруг них оно ослабевает. Это причина притягивания магнитного порошка.

Если в процессе проведения исследования на поверхности собирается порошок, это говорит об одном – на этом участке обнаружен изъян сварного шва. Внутритрубная дефектоскопия магистральных трубопроводов проводится именно этим способом.

Существует два варианта проведения проверки – сухой и мокрый. В первом случае используется магнитный порошок. Во втором суспензия этого порошка – водный раствор.

Чтобы качество проводимой проверки с помощью второго варианта было высокое, необходимо исследуемую поверхность дополнительно обработать промежуточным материалом – техническим маслом, солидолом и прочими.

К преимуществам магнитно-порошковой дефектоскопии можно отнести:

- наглядный результат, видимый без дополнительных приборов;

- низкую цену.

Недостатки:

- небольшая глубина исследования – до 1,5 мм;

- использовать можно только на трубопроводах, собранных из ферромагнитных сплавов;

- сложность размагничивания крупных труб.

Капиллярные дефектоскопы

Эта технология используется для выявления мелких поверхностных трещин, которые не видны невооруженным глазом. Они являются подтверждением того, что металл в стыке двух участков трубопровода неоднороден.

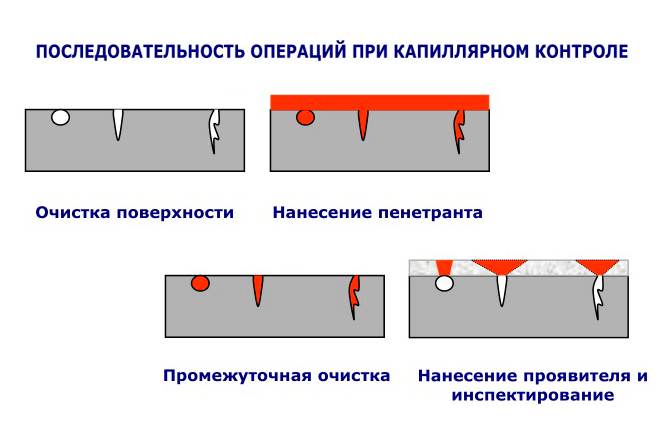

Процесс дефектоскопии трубопровода проводится так:

- На сварной шов наносится индикаторное вещество – пенетрант. Оно имеет свойство проникать в мельчайшие дефекты под действием капиллярных сил. Отсюда и название метода.

- Обработанную поверхность очищают от нанесенного вещества, которое уже проникло вглубь металла.

- Поверх наносят проявитель в виде порошка белого цвета. Это может быть тальк, окись магния или другое вещество. Оно обладает важным свойством – адсорбцией. То есть, может впитывать в себя другие вещества.

- Проявитель начинает вытягивать из трещин пенетрант, который образует на поверхности белого порошка рисунок изъянов стыка. При этом индикатор хорошо виден в лучах ультрафиолета.

Эту разновидность дефектоскопии трубопроводов обычно используют, если необходимо обнаружить поверхностные изъяны металла на стыке. Для глубоких дефектов он бесполезен. И это минус. Главное достоинство – простота проведения.

Итоги

Для проверки стыков труб в магистральных трубопроводах не обязательно использовать один способ дефектоскопии. Каждый участок можно обследовать тем или иным вариантом. При выборе оптимального способа требуется сначала оценить, насколько стык ему соответствует. К примеру, для водопроводов подойдет капиллярный метод, для нефте- и газопроводов только ультразвуковой.

Дефектоскопия трубопровода – необходимая процедура, которая позволяет оценить качество проложенной магистрали, выявить все возможные изъяны. Проводится она несколькими методами. Лучше делать процедуру на этапе монтажа трубопровода, чтобы после завершения работ не столкнуться неприятными “сюрпризами” в виде протечек или разрывов.

А какой метод предпочли бы использовать вы и почему? Напишите в комментариях. Поделитесь статьей в социальных сетях и сохраните ее в закладках, чтобы не потерять полезную информацию.

Также рекомендуем посмотреть подобранные видео по нашей теме.

Диагностика линейной части магистральных трубопроводов.

Как производится рентген контроль сварных швов на производстве.