Технология внутренней изоляции труб — материалы покрытия и свойства защитного слоя

Различают три разновидности защитных слоев, наносимых внутри магистралей, транспортирующих жидкие или газообразные среды (в зависимости от назначения). К первому типу относится антикоррозийная внутренняя изоляция стальных труб, ко второму – гладкостное покрытие. Третий вариант – комплексная структура, усиливающая стойкость трубопровода к механическому воздействию.

История создания изоляции такого рода

До середины 70-х годов XIX столетия обработка внутренней поверхности металлических труб осуществлялась ЦПИ (цементно-песчаная изоляция). Технология изоляции лакокрасочными материалами на базе эпоксидных смол впервые апробирована на Волжском ТЗ. С 1975 года, на недавно (1970 г.) запущенном предприятии, введен в эксплуатацию цех для нанесения наружного антикоррозийного слоя. За первый год работы было выпущено свыше миллиона единиц продукции.

На предприятии осуществлялась полная внешняя и внутренняя изоляция стальных труб диаметром 53-142 см. Производственные задачи решались в партнерстве с Ярославским лакокрасочным заводом, откуда поступали порошкообразные материалы.

Кроме России, технология эпоксидной изоляции металлических труб остается основной в:

- Азии (Индия, Китая);

- Северной Америке (США, Канада);

- на юге Африки (ЮАР).

Альтернативными материалами для антикоррозийной защиты служат полимеры (PE, PP, PU), силикатно-эмалевая смесь, прочие двухкомпонентные составы.

Разновидности эпоксидной изоляции, выполненной на заводе

Классификация защитных покрытий трубопроводов выполняется по их составу, количеству слоев и способу нанесения. Процесс «жидкой» внутренней изоляции стальных труб отличается простой технологией. Полимеризация состава происходит при 60-70 °С в течение нескольких часов.

При распылении порошкового состава требуется дополнительный нагрев поверхности до 190-210 °С. Полимеризация в итоге занимает больше времени. Аргументы в пользу порошковой технологии:

- выше производительность;

- шире спектр модификаций применительно к транспортируемой среде;

- безопаснее для экологии.

Выбор между «жидким» и порошковым способами актуален для новых предприятий. Остальные заводы работают по технологии, под которую у них уже установлено оборудование.

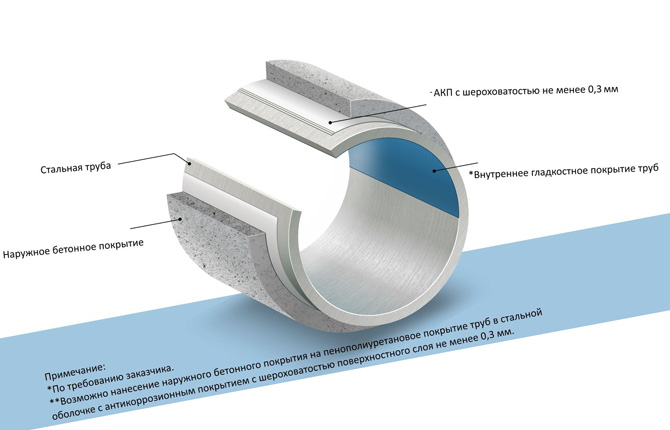

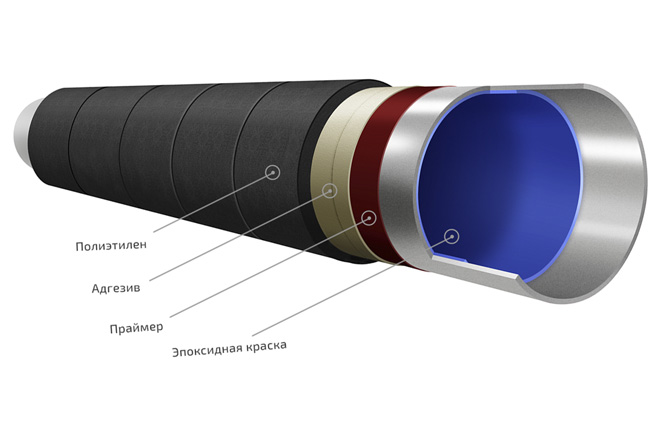

Структура внутренней изоляции

Нанесение эпоксидных и комплексных покрытий на металлические трубы производится в 1-3 слоя. Отдельно обрабатывается зона сварного шва на внутренней поверхности. Ее закрывают стальной муфтой, защищенной эпоксидным слоем с обеих сторон.

Структура внутренней изоляции влияет на технические параметры, срок службы и сферу эксплуатации будущей магистрали:

- Одинарное покрытие подойдет для труб малого и среднего диаметра. Область применения изделий ограничена температурой рабочей среды – не выше 80 °С.

- Два слоя. Изоляция формируется из антикоррозионного (320 мкм) и защитного (440-750 мкм) покрытия. Обладает повышенной стойкостью к ударам, агрессивным средам (на 31%), уменьшает шероховатость поверхности на 16%. Допускается эксплуатация на «горячих» участках (выше 80 °С).

- Триплекс. Эпоксидную «грунтовку» дополняют два полиэтиленовых слоя. Отличается долговечностью, повышенной адгезией.

Технология формирования комбинированного покрытия разработана Simitomo Metal Ind. Вначале наносится комплексный состав из различных смол. Толщина «основы» – 100-300 мкм.

В структуре доминирует эпоксидная смола, обладающая высокой адгезией к металлам и полимерам PE. Пористая поверхность основы увеличивает сцепление со сталью и последующими слоями внутренней изоляции трубы. Нанесенные далее полимерные структуры устойчивы к воздействию большинства кислот, повышают степень защиты от механических повреждений.

Положительные свойства эпоксидной изоляции

Трубопроводы с внутренним защитным покрытием обладают повышенной пропускной способностью и сроком службы. Еще один важный момент – снижается стоимость их ежегодного обслуживания.

Непосредственно внутренняя изоляция стальных труб способствует сокращению кристаллизации и отложению парафинов. Суммарные расходы по очистке магистрали уменьшаются на 54-75%. Точная цифра зависит от типа перегоняемой среды.

Другие достоинства эпоксидной изоляции:

- высокая теплостойкость повышает температурный предел эксплуатации до 80 °С, при определенном составе – до 110 °С;

- сохраняется состав и качество транспортируемых веществ;

- повышена устойчивость к катодному отслаиванию – не зафиксировано случаев стресс коррозии;

- снижаются затраты на энергоносители, вследствие уменьшения шероховатости внутренней поверхности;

- сокращаются сроки монтажа трубопровода – эпоксидному слою требуется меньше времени на высыхание после испытательных запусков;

- соответствие экологическим нормам – в составе изоляции отсутствует каменноугольная смола;

- исключается образование минеральных отложений – минимизируется выход из строя клапанов, прочей запорной арматуры;

- стальные стенки магистрали не подвергаются коррозии, что повышает эксплуатационный ресурс.

Последний пункт особенно важен при транспортировке агрессивных веществ. Скорость общей коррозии составляет 0,01-0,4 мм/год. Локальный показатель еще выше – 6 мм/год.

Применяемые эпоксидные составы не содержат токсичных смол, других веществ опасных для здоровья человека. К тому же, х нанесение препятствует формированию колоний микроорганизмов. Перечисленные свойства позволяют использовать трубопроводы для подачи питьевой воды и в пищевой промышленности.

Недостаток эпоксидной технологии – невысокая ударная прочность. Поэтому трубы с однослойной изоляцией требуют к себе особого внимания при монтаже и перевозке.

Особенности покрытия ЦПИ

Цементно-песчаная изоляция изначально обеспечивает устойчивость к механическим повреждениям и ударам. Химическая защита активируется при первом прохождении транспортируемого вещества по магистрали. Поток жидкости воздействует на ЦПИ. Мельчайшие крупинки изоляции прижимаются и разносятся по стальной поверхности, заполняя поры на стенках трубопровода. Процесс сопровождает формирование гидроксида кальция, что полностью подавляет коррозию.

Толщина изоляционного слоя – 4-16 мм по длине трубы и от 3 мм на сварных швах. Прочность на сжатие у покрытия ЦПИ не ниже 445 МПа. Единственными источниками разрушения металла остаются старение и механические повреждения.

Заключение

Внутренняя антикоррозийная изоляция стальных труб выполняется цементно-песчаным составом, полимерными или лакокрасочными покрытиями на базе эпоксидных смол. Процедура обеспечивают высокое качество транспортируемых веществ в пункте доставки. Повышается эксплуатационный ресурс магистрали, снижаются расходы на обслуживание.

Наносимые покрытия препятствуют образованию минеральных, биологических и парафиновых отложений. Это расширяет сферу использования трубопроводов, экономит расход энергоресурсов.

Как считаете вы, насколько эффективно использование для внутренней изоляции труб эпоксидных составов? Напишите в комментариях. Поделитесь статьей в социальных сетях и сохранение ее в закладках.

Эпоксидная изоляцией на внутреннюю поверхность труб в видео.