Как сделать станок для шлифовки своими руками: доступные материалы, пошаговая инструкция изготовления

Собрать из набора старых деталей станок для шлифовки — задача сложная, требующая творческого подхода, а потому вдвойне интересная. Подобный аппарат пригодится однозначно, особенно если в мастерской нет подходящего оборудования для шлифования, ведь по статистике шлифование считается самой распространенной операцией в любительском конструировании.

Самодельные шлифстанки дискового типа

Вариантов конструкций станков придумано довольно много. Большинство из них считается универсальным, но чаще всего станок для шлифовки своими руками делается под выполнение конкретных шлифовальных операций.

Перед постройкой станка для шлифовки нужно определиться:

- с типом обработки: будут обрабатываться детали произвольной конфигурации или станок нужен для узкоспециализированной обработки;

- с материалом для изготовления корпуса станка;

- с двигателем: мощностью, оборотами и типом привода.

Также нужно придумать схему подачи и позиционирования заготовки, иначе точность шлифовки каждый раз будет «плавать».

Последние два пункта наиболее важные. От того, как будет настроен рабочий инструмент и выполнена подача заготовки, зависит качество шлифовки. Понятно, что для шлифовки пары десятков деревянных реек или дощечек достаточно плоского стола, плюс подача заготовки руками.

Но если требуется шлифовать точно, например металлические детали, те же заготовки ключей или клапаны для тюнинга ГБЦ двигателя, то потребуются дополнительные приспособления. Один из вариантов самодельного станка для шлифовальной доводки и тюнинга клапанов можно оценить на видео:

Качество и точность шлифовки зависят от оборотов электродвигателя, биения подшипников вала и способности «держать» нагрузку без сильного падения скорости вращения шпинделя. Двигатель — это самая ценная и ответственная часть станка.

Поэтому для самодельных шлифовальных станков выбирают преимущественно высокооборотные двигатели с подшипниками повышенной точности. Для первого опыта можно использовать болгарку или двигатель любой бытовой техники, но обязательно с усиленной подшипниковой группой.

Наиболее сложными в постройке считаются станки для плоской шлифовки заготовок из металла. Придется освоить сварку, но возможности для шлифовальных работ у таких станков на порядок выше.

Читаем:

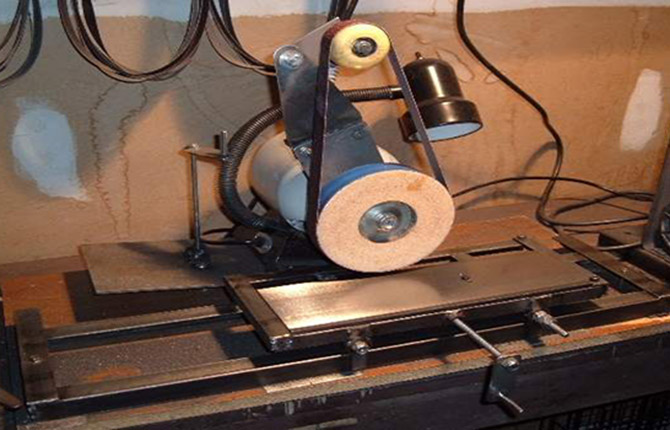

Дисковый шлифовальный станок

Это простой шлифовальный станок, собранный практически из запчастей от разных устройств и механизмов. Например, в качестве консолей применяются два шатуна от коленчатого вала автомобильного двигателя. Детали, изготовленные под заказ, в конструкции используются по минимуму. Но при этом шлифовальный станок обеспечивает достаточно высокую точность плоской шлифовки.

Для начала нужно сделать штатив или станину. Для основания будет использоваться кусок швеллера №15, в котором нужно будет просверлить отверстия для крепления вертикальной стойки.

В качестве стойки можно использовать любой шток или кронштейн цилиндрической формы с двумя резьбовыми участками на концах.

Также потребуется переходной фланец, он нужен для увеличения жесткости крепления вертикальной стойки.

Две детали соединяются между собой четырьмя болтами и усилены дополнительной гайкой на резьбе стойки.

Следующим этапом нужно собрать поворотную консоль. Потребуются два шатуна в комплекте плюс отрезок толстостенной трубы диаметром 60-61 мм.

Внутри трубы на концах нужно будет выполнить проточку под установку двух упорных подшипников.

В головки шатунов вставляют отрезок трубы диаметром 22 мм. Внутри этой детали также нужно выполнить проточку, после чего запрессовывать пару высокооборотных подшипников.

В подшипники вставляется ось с фланцем для крепления шлифовального круга. Так как станок настольный и маломощный, диаметр диска не должен превышать 80 мм.

Для сборки нужна будет дополнительная пружина, она гасит вибрации и поджимает консоль в верхнее положение. На верхний участок резьбы можно навернуть муфту с нониусом. Такие используются в сверлильных станках. Это даст возможность более точно регулировать подъем консоли и высоту врезки круга при шлифовке.

На верхнюю часть оси с насаженным шлифовальным кругом нужно закрепить шкив под зубчатый ремень. Данный тип привода выглядит не очень надежным, но для шлифовального станка это идеальное решение, так как ременная передача отлично гасит все колебания. Такие передачи используются во всех настольных станках для шлифовки или токарных работ профессионального уровня.

Остается лишь установить электродвигатель. В данной модели для шлифовки достаточно будет двигателя постоянного тока на 24 В, мощностью 600-800 Вт. Электродвигатель обычно крепится с помощью массивной алюминиевой или стальной пластины непосредственно к шатунам с помощью болтового соединения.

Настольные станки для плоской шлифовки считаются большой редкостью, их охотно покупают все, кто занимается моделированием. В домашней мастерской на станке можно шлифовать заготовки 50х100 мм, а также затачивать ножи, ножницы, любой режущий инструмент. Точность станка в пределах десятой миллиметра.

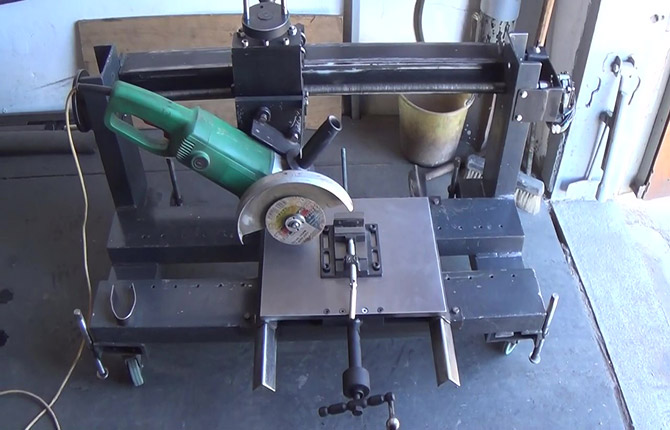

Шлифовальный станок из болгарки

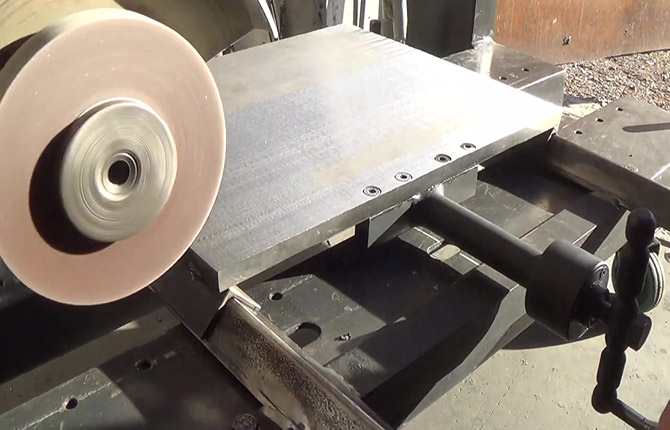

Следующая модель может быть отнесена к любительским версиям высокого класса. Станок для шлифовки получился достаточно громоздким и тяжелым, так как большая часть деталей, кроме болгарки, изготовлена из профильной трубы и швеллера. Качество шлифовки получается даже выше, чем у китайских моделей для любительского моделирования, на 200-250 тыс. руб.

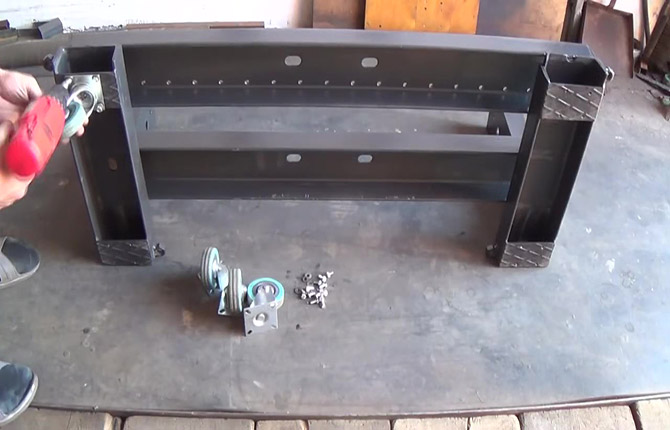

Станина шлифовального станка собирается из двух коротких и двух длинных отрезков швеллера. Соединения выполняются с помощью сварки.

С тыльной стороны станины привариваются две вертикальные стойки, они могут быть вырезаны из швеллера, но допускается также использование трубы-квадрата 50-60 мм. Если на станке планируется шлифовка достаточно длинных деталей, то лучше использовать швеллер.

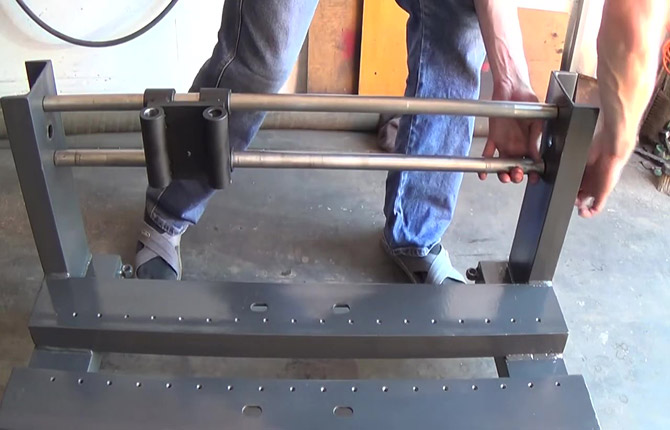

Между вертикальными стойками врезаются две продольные направляющие, их можно сделать из водопроводных или газовых труб. Каждую нужно предварительно проточить на токарном станке, чтобы придать правильную геометрию. На направляющие надевают скользящий суппорт продольной подачи. Он также собирается сваркой из отрезков трубных заготовок.

Для привода суппорта устанавливается винт с упорной резьбой.

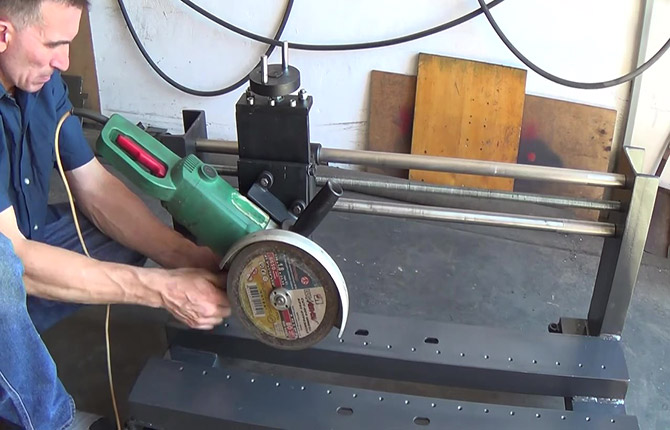

Наиболее сложная часть станка — это ползун. Он используется для фиксации и удержания болгарки. Кроме того, с помощью ползуна регулируется высота подъема инструмента над плоскостью шлифовки.

На ползун монтируется крепление для фиксации болгарки. В данном случае для шлифовки потребуется мощный инструмент на 2,5-3 кВт. Болгарка крепится на суппорт без каких-либо переделок, просто снимается ручка.

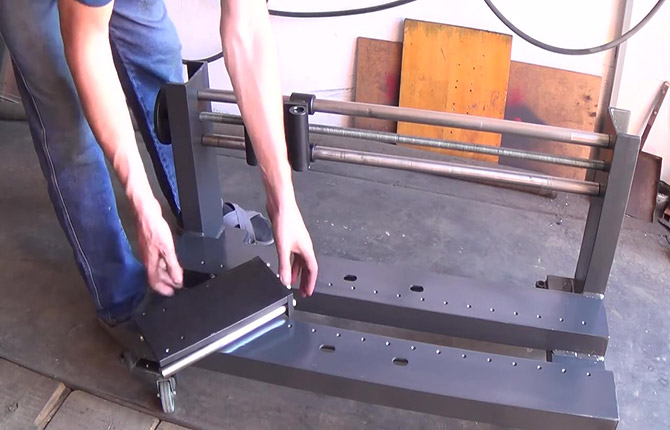

На станину наваривают два уголка 25-30 мм. На них будет установлена стальная плита 600х600 мм, чтобы обеспечить прямолинейное скольжение, на тыльную сторону плиты приваривают еще пару уголков.

Для обеспечения поперечной подачи при шлифовке плоских деталей на столик крепится винтовая пара с упорной резьбой. Это даст возможность смещать рабочий стол и шлифовать плоскость продольными проходами.

Перед окончательной сборкой станка на болгарку надевают диск для грубой шлифовки и снимают с плиты верхний слой металла. Это необходимо для выравнивания рабочей плоскости стола.

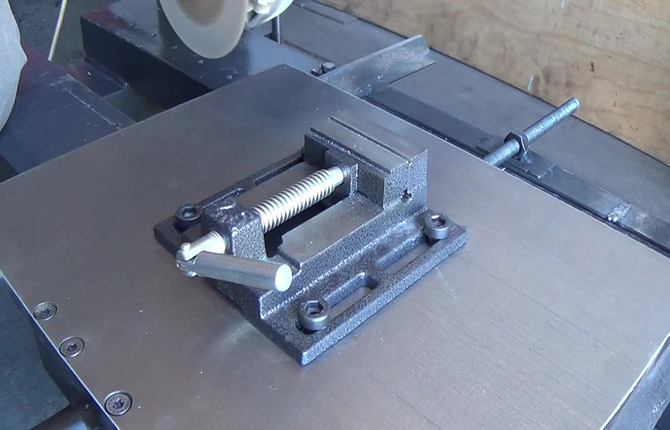

Теперь нужно установить на плите тиски от сверлильного станка, и можно выполнять шлифовку стальных заготовок размером 50х50 мм или одиночных деталей длиной до 800 мм.

Шлифстанки барабанные своими руками

Для шлифовки деревянных щитов, досок, планок используются два типа станков: дисковые и барабанные. Для дискового станка используются специальные круги большого диаметра с наклеенной наждачной бумагой.

На таком оборудовании есть смысл делать шлифовку только в том случае, если требуется обеспечить определенный угол наклона между плоским основанием и обрабатываемой поверхностью. Например, если нужно шлифовкой подогнать геометрию деревянного ящика, сбитого из листов фанеры или досок.

В остальных случаях для домашних мастерских используют преимущественно барабанные шлифовальные станки. Обработка выполняется с помощью барабана, на цилиндрическую поверхность которого наклеена наждачная бумага большой зернистости.

Барабанный шлифовальный станок для деревянных щитов

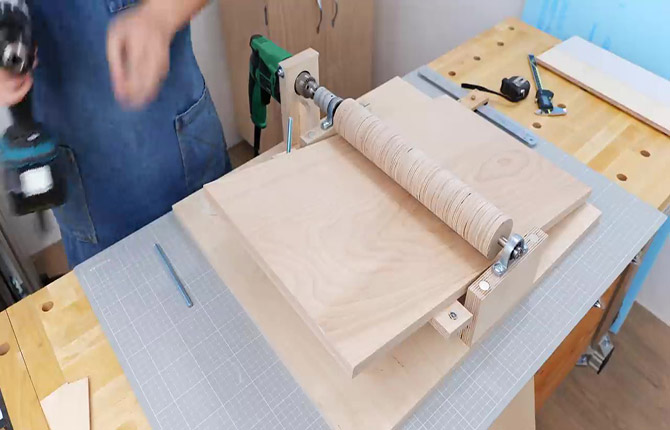

Простейший вариант деревообрабатывающего станка проще всего сделать из сосновой фанеры толщиной 12-18 мм. Возможности такого станка позволяют шлифовать сборные панели, подрезать торцы планок и реек.

Особенность данной конструкции — использование двойного стола. Нижний лист используется в качестве станины станка, он вырезается из фанеры 18 мм, размер — 65х65 см. Второй — верхний лист, также толщиной 18 мм, делается размером 50х65 см, его крепят к первому с помощью оконных навесов.

Такая конструкция дает возможность менять высоту установки верхнего листа. Это важно для настройки вертикального размера шлифовки дерева.

Сам барабан будет установлен на двух вертикальных опорах толщиной 35-36 мм, каждая склеивается из двух кусков фанеры. С торца выполняется сверловка отверстий для крепления саморезами к станине. Кроме того, еще пара отверстий нужна будет для фиксации подшипников.

Инструмент для шлифовки — барабан — собирают из отдельных дисков, вырезанных кольцевым сверлом из фанеры. Диски проклеивают ПВА и собирают на валу.

После обточки барабана на ось надевают подшипники и устанавливают на вертикальные опоры станка. Так как основная нагрузка во время шлифовки направлена по вертикали, то достаточно будет зафиксировать подшипники хомутами из стальных полос или использовать люнетное крепление.

На один из концов оси барабана надевают компенсационную муфту, через которую будет подсоединен вал электродвигателя. В данном случае используется шуруповерт, так как при шлифовке важно иметь возможность регулировать скорость вращения.

Также нужно будет сделать опору для монтажа самого электродвигателя или шуруповерта.

Теперь нужно будет сделать устройство для регулировки высоты подачи при шлифовании. Для этого с тыльной стороны верхнего листа наклеивают планку, на концах которой вкручивают резьбовые шпильки. Этого достаточно для того, чтобы регулировать на станке высоту шлифовки в пределах 50-80 мм.

Барабанный шлифовальный станок из электродвигателя и фанеры

Во многих случаях шлифовку деревянных деталей гораздо удобнее делать при вертикальном расположении барабана. Станок с вертикальным барабаном объединяет в себе преимущества барабанного и дискового способа шлифовки.

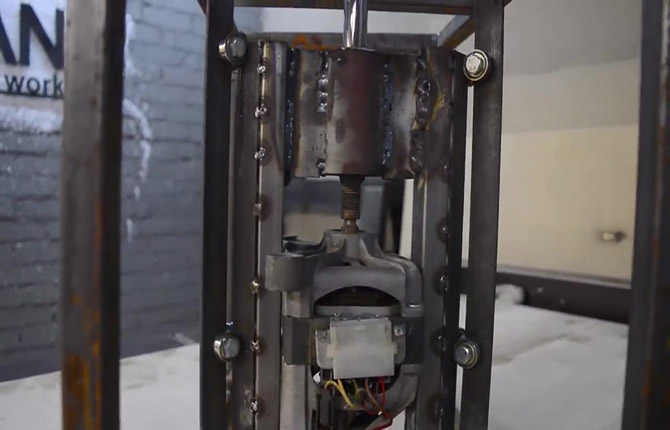

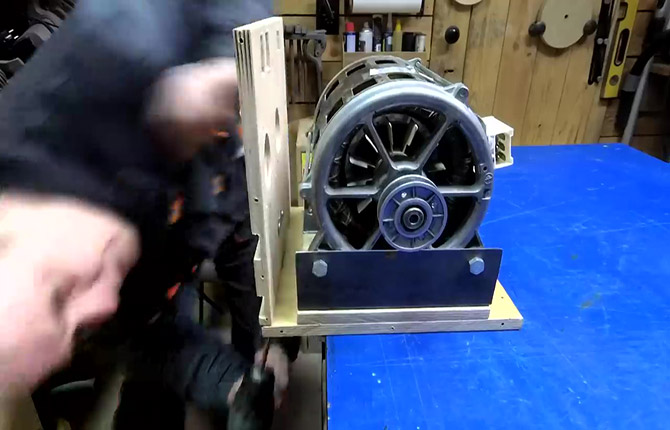

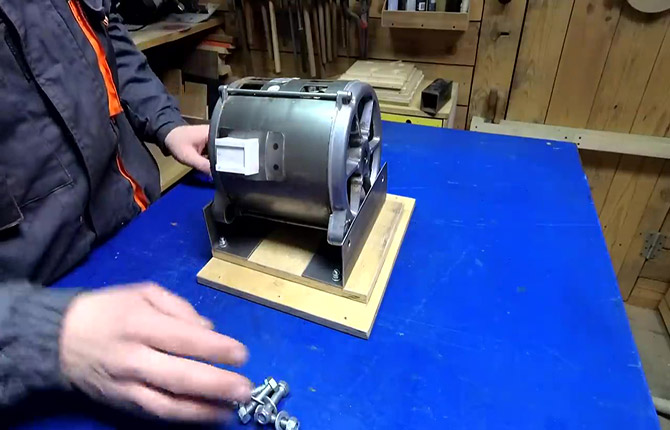

Приводом для станка служит двигатель от стиральной машины. Его нужно будет установить вертикально, внутри стального каркаса, сваренного из квадратной трубы.

На вал электродвигателя насаживается дополнительная ось, которая и будет вращать барабан во время шлифовки. Чтобы не сломать вал двигателя, для оси приходится делать промежуточный подшипниковый узел.

Каркас станка обшивают листами толстой сосновой фанеры.

Верхнюю часть — рабочий стол нужно будет сделать со сменной вставкой. Это позволит при необходимости менять барабан на инструмент с большим диаметром.

К сведению! Некоторые любители делают для оси кулисный привод, благодаря которому барабан во время шлифовки может совершать вертикальные движения.

Считается, что таким способом уменьшается износ наждачной бумаги, но при этом существенно падает качество обработки на станке.

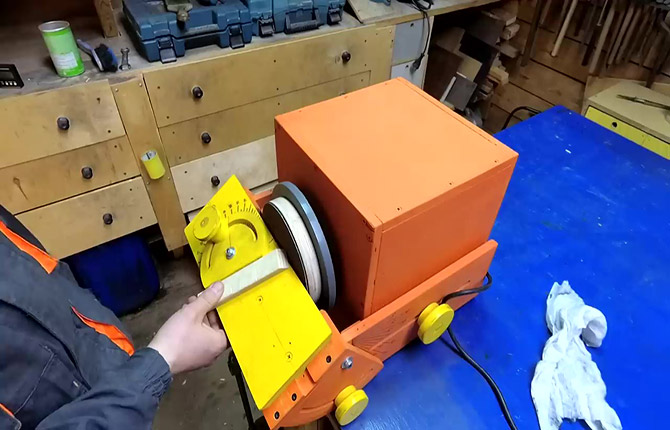

Шлифовальный станок из запчастей от стиральной машины

В ряде случае требуется аппарат с дополнительным функционалом, чтобы шлифовку выполнять под точно выбранным углом или наклоном обрабатываемой поверхности относительно плоскости рабочего инструмента. Это один из наиболее удачных станков для шлифовки всего, что можно отыскать в домашней мастерской.

Устройство шлифовального станка

Основу конструкции аппарата составляет электродвигатель от стиральной машины с фланцем. Этот узел взят целиком со стиралки вместе с органами управления.

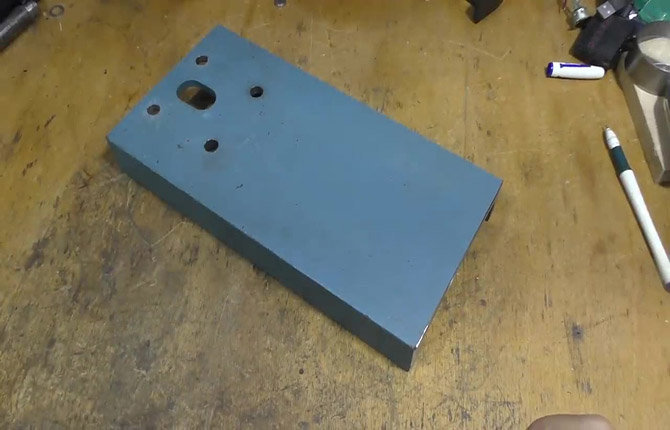

Двигатель установлен в короб из фанеры по нескольким соображениям:

- ящик выполняет функции несущего каркаса или станины станка;

- уменьшается шум от мотора;

- защищает электродвигатель от абразивной пыли, образующейся во время шлифовки.

Еще короб — это основа для установки навесного столика. Многие пользователи утверждают, что коробку прямоугольной формы удобнее хранить и переносить, чем если бы станок был собран на металлическом сварном каркасе.

Сборка станка

В первую очередь нужно вырезать из фанеры заготовки для всех шести стенок короба, в боковых стенках сделать вентиляционные отверстия. Кроме того, на боковинах нужно будет вырезать по два горизонтальных паза с каждой стороны.

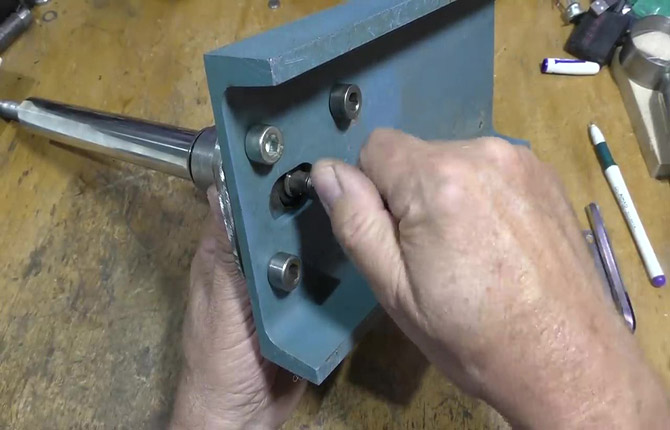

На донную часть укладывается деревянная подкладка, далее нашивается пара стальных уголков, к которым непосредственно крепится сам электродвигатель.

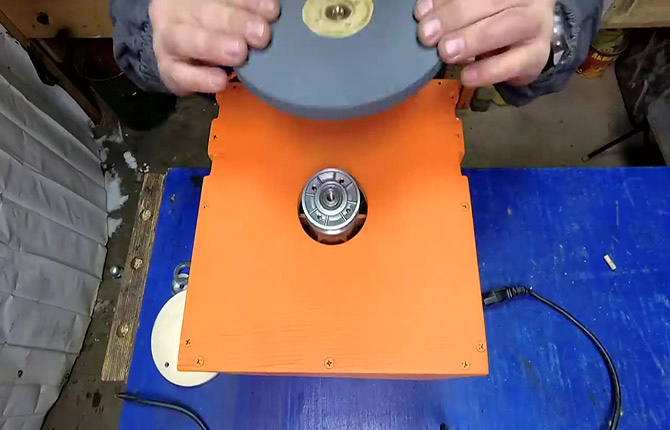

На вал электродвигателя прикручивается болтом переходная шайба 250 мм с переходным фланцем на 25 мм, это дает возможность устанавливать все круги для шлифовки, предназначенные для использования в болгарках.

Изготовление приспособлений и сборка

Отдельно для станка нужно будет изготовить выдвижной столик П-образной формы. Столик вставляется в пазы на стенках корпуса станка, выдвигается на нужную величину и фиксируется винтом.

Что это дает: во время шлифовки на кругу деталь приходится удерживать руками на весу, что сильно снижает точность и качество работы. Условия не лучшие. Шлифовка реек на весу не вызывает затруднений, а если нужно заточить сверло, то без столика не обойтись.

Еще одно приспособление с угловой шкалой можно закрепить прямо на столик. В этом случае, помимо обычной шлифовки, можно затачивать разный режущий инструмент. Набор шлифовальных кругов придется изготовить самостоятельно и периодически обновлять по мере истирания наждачной бумаги.

Шлифовальный станочек из редуктора от маленькой УШМ

Иногда в процессе ремонта, например, на даче, нет возможности привезти полноценный шлифстанок. Хотя потребность в том, чтобы отшлифовать или заточить заготовку, периодически появляется. В этом случае можно сделать небольшое приспособление-станочек для шлифовки малоразмерных деталей.

Все, что потребуется, — это старая УШМ на 500-700 Вт, саморезы, лобзик и пара уголков. У многих старых болгарок ресурс редуктора гораздо больше электродвигателя, поэтому УШМ даже в виде приспособления может прослужить еще очень долго.

Для начала нужно выбрать место для станка. Обычно приспособление для шлифовки делают на рабочем столе или ближайшей подходящей по размеру столешнице.

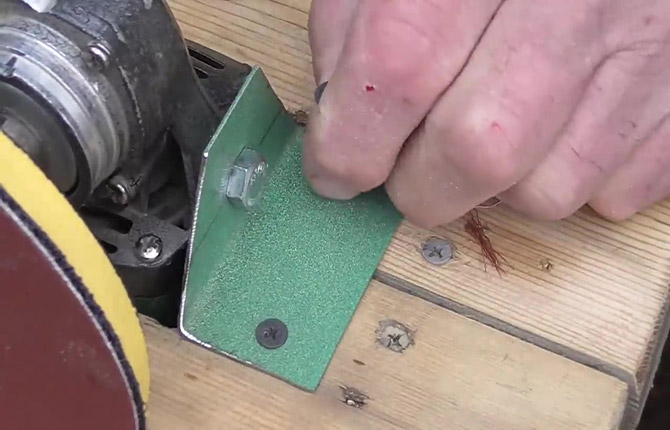

Прежде всего нужно будет вырезать два уголка, с помощью которых станочек будет крепиться к столешнице.

Затем лобзиком нужно вырезать отверстие под рабочую часть с фланцем. На редукторе любой болгарки имеется два резьбовых отверстия для прикручивания боковой рукоятки. Отверстия располагаются с противоположных сторон, так что их можно использовать для крепления к уголкам.

Остается лишь установить станочек на столешницу и закрепить к доскам.

Вместо отрезного круга на вал монтируется абразивный. Теперь можно выполнять шлифовку небольших заготовок из дерева, например черенок лопаты.

Полезная самоделка для мастерской из сломанной болгарки

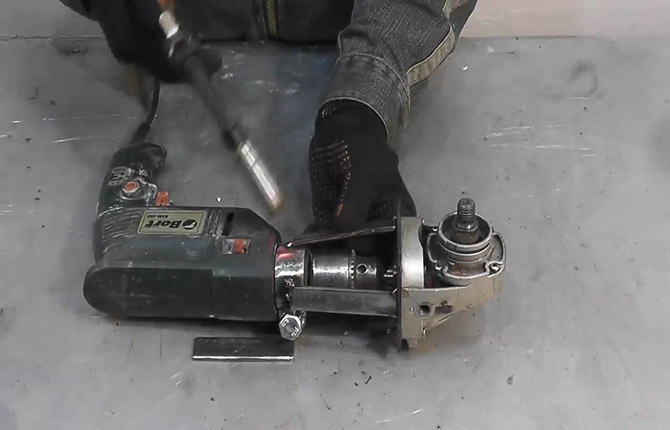

Часто после нескольких лет эксплуатации УШМ остается исправным только угловой редуктор. Если в мастерской есть сварочный аппарат и несколько полосок нержавейки, то из бесполезной болгарки можно легко соорудить полезное приспособление для электродрели.

Первым нужно снять корпус УШВ, оставить только редуктор. Так как у всех болгарок корпус редуктора отлит из алюминиевого сплава, нужно сделать переходник из нержавейки. Закрепить его болтами на корпусе и прихватить сваркой.

Будущее приспособление как-то нужно крепить на электродрели, поэтому нужно будет сделать петлю-хомут под болт М18. Далее вал редуктора вставляют в патрон и фиксируют неподвижно на столе. Теперь нужно соединить фланец на редукторе с хомутом. Проще всего приварить четыре полосы электросваркой.

Следующим этапом нужно закрепить на приспособлении дополнительную пластину с приваренной гайкой М12. В нее будет вворачиваться боковая рукоятка от болгарки.

После сборки приспособление можно покрасить, установить отрезной диск от циркулярной пилы и испытать в работе. Режет электродрель с насадкой-редуктором гораздо быстрее, чем лобзик или ручная пила.

Итоги

Сделать своими руками станок для шлифовки несложно, но работа потребует аккуратной и точной раскройки материала. Кроме того, потребуется правильно подобрать камень для шлифовки, так как не все точильные круги выдерживают высокие обороты.

Расскажите о своем опыте постройки станков для шлифовки. Какую модель можно было бы посоветовать для домашней мастерской? Также сохраните статью в закладки и поделитесь ею в соцсетях.

Занятная штука с редуктором, надо себе попробовать сделать. Режет видимо неплохо, на дачу летом пойдет вместо циркулярки. Ручной пилой резать не очень, а насадка, по-моему, получилась довольно удачной.

Вертикальный барабан для шлифовки, он только для мебели нужен. Для домашней шлифовку нужен вариант с болгаркой и горизонтальной подачей круга или сделать станок для зачистки щитов, он похоже универсальный, можно тереть любое дерево.