Газовые фильтры: виды, устройство, назначение и особенности выбора фильтра для газа

Необходимым техническим устройством газораспределительной системы является газовый фильтр – приспособление, выполняющее функции элементарной чистки рабочей среды от загрязнений. Но как он устроен и можно ли обойтись без него? Именно об этом мы поговорим в нашей публикации — рассмотрим конструкционные особенности фильтров, их разновидности.

Также приведем рекомендации по правильному выбору подходящего варианта, исходя из особенностей эксплуатации. В дополнение к изложенному материалу подберем наглядные фото, схемы и тематические видео.

Конструкция и особенности работы фильтра

Благодаря таким элементам, как фильтры, установленным на линии, обеспечивается долгосрочная работа контрольно-измерительной аппаратуры, запорной арматуры и других значимых узлов. Поэтому оснащение газовых систем фильтрующими элементами является не просто желательным, но обязательным условием, учитывая технологические особенности пользования бытовым газом.

Несмотря на видимую внешнюю простоту исполнения, газовые фильтры достаточно разнообразны в технико-эксплуатационном плане. Так, на практике применяются устройства, которые по конструкционному исполнению условно следует подразделять на угловые и линейные.

Кроме того, различия конструкций фильтров газа проявляются ещё и по направлению движения газового потока через прибор. Соответственно, существуют два вида исполнения: прямоточный и поворотный.

Традиционно корпусная часть газовых фильтров исполняется из металлов – чугуна, стали, алюминия, и здесь также следует рассматривать разнообразие конструкций корпуса.

Наконец, газовые фильтры разделяются ещё и по такому критерию, как материал фильтрации:

- сетчатый;

- кассетный.

Для первого варианта характерным является металлическая сетка, сплетённая из тонкой проволоки.

Во втором случае обычно речь идёт о специальных набивных кассетах, где используется тонкая капроновая нить или конский волос. Эти материалы дополнительно пропитываются специальным (висциновым) маслом.

Фильтрующий материал, используемый в конструкции фильтров для газа, должен обладать соответствующими химико-физическими свойствами, обеспечивать физическую стойкость по отношению к рабочей среде. Все эти нюансы учитываются по мере разработки и проектирования.

Как устроен фильтр газа изнутри?

Независимо от разнообразия исполнения газовых фильтров, практически все имеют схожую внутреннюю технологическую систему, за исключением некоторых отдельных деталей.

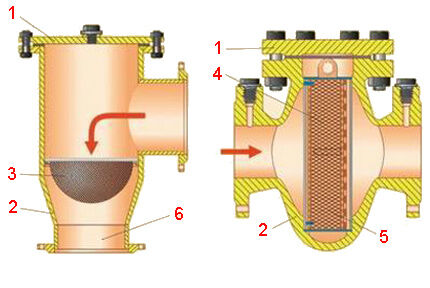

На картинке ниже представлены схемы типичных газовых фильтров, достаточно широко используемых при эксплуатации газовых сетей.

Следует отметить некоторые тонкости внутреннего конструктивного исполнения. К примеру, металлическим сетчатым фильтрам присущ фактор усиления степени тонкости очистки по причине скопления засора. В то же время, соответственно, снижается пропускная способность фильтрующего элемента. Особенно выражен этот эффект у многослойных конструкций.

У кассетных систем, где в качестве фильтрующего элемента используется конский волос, напротив, степень тонкости очистки слабеет. Связано это с тем, что проходящий поток газа в процессе эксплуатации устройства постепенно уносит часть фильтровального материала в виде мелких частиц.

Поэтому, с целью уменьшения количества уносимых частиц и поддержания эффективной фильтрации, стремятся подбирать оптимальную скорость движения рабочей среды при эксплуатации фильтров кассетного типа.

Перепады давлений и принцип работы

В целом, граничные допустимые значения перепадов давления при использовании газовых фильтров должны составлять 5 000 Па (для элементов сетчатого типа) и 10 000 Па (для элементов кассетного типа).

Соответственно, на момент начала эксплуатации любого типа газового фильтра, эти параметры должны соответствовать цифрам:

- 2 000 – 2 500 Па (для элементов сетчатого типа);

- 4 000 – 5 000 Па (для элементов кассетного типа).

Работу фильтровального сетчатого механизма описать несложно: бытовой газ, проходящий через систему трубопроводов, встречает на пути фильтр и проходит внутрь устройства через входной патрубок.

Проникая через металлическую сетку бытовой газ очищается от инородного содержимого и далее проходит к выходному патрубку.

Задержанный сеткой мусор опадает в нижнюю область корпуса сетчатого фильтра (в некоторых конструкциях) или же его принудительно вычищают. При обслуживании накопленный в области днища мусор извлекается через отверстие, которое в момент работы фильтра остаётся закрытым пробкой.

Несколько более «изощренно» работает кассетный фильтрующий элемент, учитывая особенности применяемого материала. Внутри фильтра по ходу рабочей среды размещена кассета, наполненная волосом. Дополнительно перед ней установлен отбойник – металлическая пластина, защищающая кассету от повреждения крупными инородными телами жесткой структуры.

Устройство такой кассеты простое – это обычно прямоугольный (трубчатый) каркас, внешние части которого закрыты проволочной сеткой. Внутренняя область каркаса заполнена нитевидным капроновым или натуральным (конский волос) материалом. При заполнении плотно набивают однородный материал и добавляют дополнительную смазку.

Проходящий сквозь такую кассету газ очищается от инородного содержимого и попадает на перфорированную металлическую решетку. Это ещё один компонент кассетного фильтра, предохраняющий от уноса в систему частиц фильтрующего материала.

По мере засорения кассета изымается в рамках техобслуживания и чистится/промывается специальными растворителями.

Контроль оптимального перепада давления

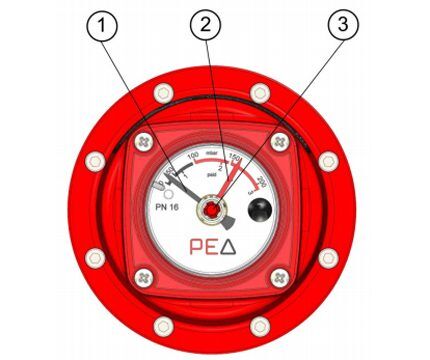

Практически все конструкции газовых фильтров обеспечивают контроль перепада рабочего давления. Некоторые конструкции (обычно устаревшего образца) для таких целей оснащаются штуцерами, куда предусматривается подключение индикатора.

Другие, более современные изделия, оснащаются индикаторным элементом непосредственно. Такой элемент встроен в корпусную часть прибора и представляет собой информационную шкалу, как правило, разделенную цветовыми зонами (зеленой и красной). Встречаются индикаторы с одним и двумя указателями.

Вариант #1 — индикатор с одним указателем

При условиях нормальной работы газового фильтра указатель индикатора находится в области зеленого цвета, что наглядно показывает оптимальный уровень перепада давлений.

Если же стрелка индикатора перемещается в область шкалы, окрашенную красным цветом, этот фактор сигнализирует о том, что фильтр засорен.

На таких индикаторах перепада первостепенное внимание обслуживающего персонала отводится именно красному сегменту шкалы и соответствующему указателю. Когда красная стрелка присутствует в области сегмента красного цвета, фильтр подлежит профилактическому обслуживанию с последующей чисткой или заменой фильтрующего материала.

Вариант #2 — индикатор с двумя стрелками

Для такого варианта исполнения контрольная шкала разделена на два сегмента, окрашенных черным и красным. Указательные элементы (стрелки) также соответствуют расцветкам сегментов.

Область черной расцветки предназначена для контроля перепада давлений на текущий момент времени. Область красной расцветки используется для контроля перепада в моменты максимального потребления.

Особенности таких индикаторов в том, что если указатель черного сегмента шкалы имеет способность возврата в сторону начала отсчета, указатель красного сегмента такой способностью не наделен.

Если красным указателем фиксируется завышенный перепад, стрелка (красного цвета) безвозвратно останавливается на достигнутой отметке. Возврат к нулевой отметке возможен только вручную при обслуживании.

Особенности выбора фильтра для газа

При подборе подходящего газового фильтра предстоит учитывать следующие особенности:

- диаметр трубопровода, где предполагается установка;

- расхода газа (расчётный параметр);

- давление — нужно знать значение абсолютного давления на входе фильтрующего прибора;

- плотность — желательно иметь данные относительно плотности газовой среды.

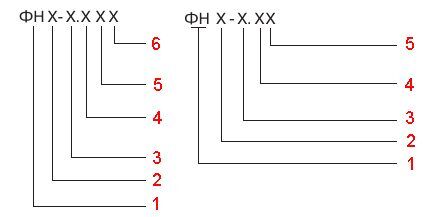

Фильтровальные приборы разных производителей отличаются внешним видом и характеристиками. Тем не менее, каждое изделие маркируется соответствующим образом. Маркировка позволяет подобрать фильтр с учётом основных критериев.

Чтобы соблюдалась достаточная степень очистки фильтрующим элементом, обычно при подборе учитывается ограничение скорости потока среды, проходящей сквозь фильтровальное устройство.

Параметр скорости, как правило, определяется параметром максимально допустимого перепада давлений. Если фильтр в чистом состоянии, то перепад допускается на уровне не более 50% от максимально допустимого значения.

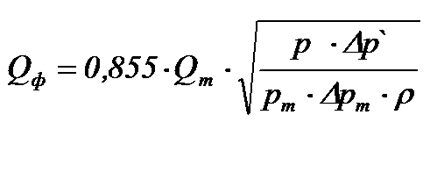

Обычно, чтобы точно подобрать фильтр на газовую трубу, удобно использовать специальные таблицы. Если же к таблицам доступ невозможен или требуется уникальный подбор, логично использовать расчётную формулу, приведенную ниже на рисунке.

Традиционно выбор газового фильтра сопоставляется с диаметром линейного трубопровода, на котором предполагается монтаж устройства. При этом пропускную способность прибора связывают с параметрами расхода на газовом распределительном пункте — ориентируются на аналогичное значение или выше.

Выводы и полезное видео по теме

Видеоролик о газовых фильтрах, их особенностях и необходимости их использования:

Эксплуатация газовых магистралей без использования фильтров будет малоэффективной и непрактичной. При таких условиях работы существует риск быстрого выхода из строя технологического оборудования, что отражается на экономической стороне эксплуатации систем. Конечно же, отсутствие фильтров сказывается на степени безопасности работы оборудования.

Хотите дополнить изложенный выше материал интересными фактами? Или у вас остались вопросы по теме статьи? Задайте их нашим экспертам и другим посетителям сайта, пишите свои замечания и советы — блок обратной связи расположен ниже.